Виктор Круглов. Коллектив со знаком качества

- Подробности

- Создано: 27.05.2022 16:06

- Просмотров: 3867

В наше время немногие производственные коллективы могут похвастать устойчивостью своего предприятия. Да что там вообще говорить? Не могут просто похвастать чем-то, с гордостью рассказать, отметить позитивное. Тем более важно в таких условиях, на наш взгляд, отметить тех, кто выстоял в труднейшие годы и кто продолжает развиваться, мечтать, двигаться вперёд… Их мы поздравляем с Новым годом особенно горячо!

Это сейчас завод в Саянске один из лидеров отрасли не только в России, но и за рубежом. Оторванное от основных рынков сбыта, расположенных на западе страны, АО «Саянскхимпласт» сохраняет за собой треть отечественного производства поливинилхлорида. При этом остаётся самым восточным российским поставщиком каустика для предприятий энергетики, лесопромышленного комплекса, металлургии. А по качеству продукция саянцев на равных конкурирует с поливинилхоридом, производимым в США, Германии и Японии. Неспроста все ведущие зарубежные производители бытовой техники и пластиковых профилей, которые имеют свои предприятия в России: Rehau, Веко и другие, – закупают поливинилхлорид именно здесь.

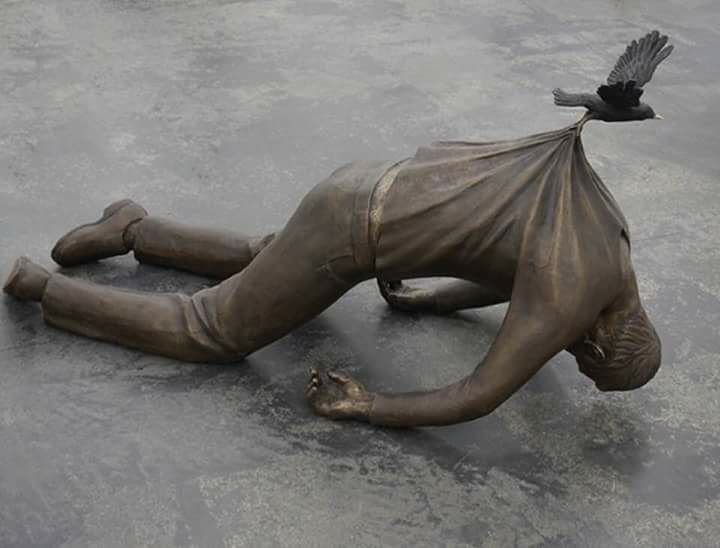

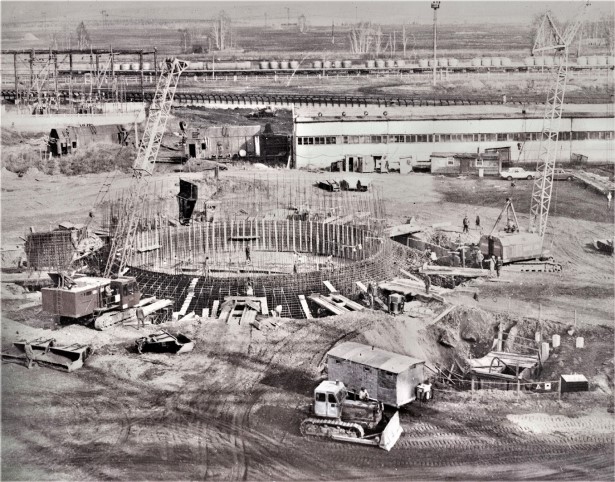

Так начинался этот завод

В нынешнем году АО «Саянскхимпласт» преодолело ту планку, к которой стремилось долгие годы. Произведён рекордный объём ПВХ – преодолён рубеж в 300 тысяч тонн. При этом изначально проектные мощности завода составляли 250 тысяч тонн. А ведь когда-то и представить себе трудно было, что подобных рубежей в принципе можно достичь. Хотя история завода, безусловно, насчитывает немало славных страниц...

Начало пути

Он изначально задумывался для решения больших задач. Стране позарез нужны были стратегические материалы: каустическая сода и поливинилхлоридная смола, а в Зиминском районе для этого сложились оптимальные условия. Поблизости огромные запасы соли и нефтепереработка, транспортная инфраструктура и строительная база.

История Саянска и АО «Саянскхимпласт» уходит своими корнями в 1947 год, когда в Иркутске прошла конференция по развитию производительных сил всей Восточной Сибири, на которой академик Сергей Обручев доложил, что южная часть Сибирской платформы обладает огромными, почти астрономическими, запасами соли – одного из компонентов для производства различных химических продуктов. Так было определено развитие Приангарья в том числе как площадки для производства карбида кальция, синтетического каучука, искусственного волокна, каустической и кальцинированной соды, красителей и фармакологических препаратов, спиртов и другой продукции. Для освоения сибирских кладовых были построены Иркутская и Братская ГЭС, ЛЭП-500 и ТЭЦ-10.

В 1963 году Комиссия Госплана и Госстроя СССР рекомендовала Зиминскую площадку для размещения крупных химических производств. А 16 мая 1968 года постановлением ЦК КПСС и Совета Министров СССР № 383 принято окончательное решение, и 14 октября того же года министр химической промышленности СССР Леонид Констандов подписал приказ № 551 «О строительстве Зиминского химического комбината и создании его дирекции».

Процесс становления оказался долгим – огромное предприятие со сложнейшим производством создавалось буквально в чистом поле. Это была ударная комсомольская стройка, на которую привлекались специалисты высочайшего уровня из многих регионов. И только спустя 11 лет был запущен цех ртутного электролиза производства хлора и каустика, а в 1983-м получены первые тонны суспензионного поливинилхлорида. С пуском всех основных производств комбинат стал форпостом российской химии в Сибири. Дальше – от Байкала до берегов Тихого океана – не было, да и сейчас нет, ни одного столь же крупного и эффективного химического предприятия.

Однако развал СССР нарушил все планы. И в 90-х впору было думать не о рубежах и рекордах, а о выживании. В 1996 году завод вообще останавливался из-за проблем с поставщиками тепловой и электроэнергии. Стоял вопрос даже о банкротстве и закрытии завода. И лишь правильная экономическая политика новой команды менеджеров, пришедшей к управлению, позволила начать возрождение предприятия и сохранить коллектив, начать реконструкцию производства.

Борис Говорин, который в 1997 году был избран губернатором Иркутской области и предпринял меры для того, чтобы саянский завод встал на ноги, уверен, что решающая роль в консолидации усилий принадлежит нынешнему председателю Совета директоров Виктору Круглову, который тогда стал генеральным директором ОАО «Саянскхимпром». Такого же мнения придерживаются и независимые эксперты, знающие ситуацию, и подавляющее большинство членов этого многотысячного коллектива, и жители города, судьба которого всегда напрямую зависела и по-прежнему зависит от жизнеспособности завода.

Сам же Виктор Кузьмич неоднократно признавал, что ничего не смог бы добиться без той команды, которую ему удалось собрать, сохранить и которая упорно, самоотверженно работала над преодолением кризиса. Кроме того, он отдаёт дань уважения Борису Александровичу и специалистам областной администрации того времени, а также руководству предприятий-партнёров, которые помогли в самые трудные годы, и помогли делом.

Поэтому нынешний производственный рекорд АО «Саянскхимпласт» – это событие знаковое. Не будем забывать и о том, что саянцам принадлежит ещё несколько рекордов. В том числе общероссийского уровня. Например, абсолютный рекорд отрасли – 7-миллионная тонна поливинилхлоридной смолы.

Что такое экологичное предприятие

Однако наращивание производственных мощностей не считается единственной задачей на предприятии. Здесь давно и всерьёз занимаются решением экологических проблем. И это, поверьте, не формальное заявление.

На химию навешали столько ярлыков, что она стала практически синонимом зла. Пришло время сказать: хватит ужасаться самим и пугать окружающих. Современный мир невозможно представить без химического производства и его продукции. Химия была, есть и будет полезной. И может быть безопасной!

В начале 2000-х годов окончательно сформировалась концепция «зелёной химии» (Green Chemistry). Эта концепция совершенно проста: люди должны сегодня жить и работать так, чтобы будущие поколения от этого не страдали, чтобы предприятия не ухудшали качество воздуха, воды и в целом окружающей среды. И одно из основных положений в философии «зелёной химии» – нужно стараться не оставлять отходов. Стараться, потому что абсолютно безотходных производств не бывает: даже человек, как известно, в некотором смысле производство отходное.

Так вот в АО «Саянскхимпласт» взялись за решение комплекса экологических проблем ещё в 90-х. Именно комплекса проблем. Потому что мероприятия в рамках концепции «зелёной химии» тесно, непосредственно связаны с экономикой. Работа по модернизации, которая ведётся вот уже более 20 лет, позволила существенно, кардинально изменить ситуацию с отходами производства, с воздействием на окружающую среду.

XXI век и вовсе диктует такую формулу производства, при которой чем экологичнее, тем экономичнее и выгоднее. АО «Саянскхимпласт» готово подтвердить это на собственном опыте. Следуя принципам «зелёной химии», на этом предприятии всегда выбирали и разрабатывали такие технологии, которые позволяют потреблять как можно меньше тепловой и электрической энергии, вспомогательных веществ, меньше тратить природных ресурсов: воздуха и свежей воды, а также использовать те внутренние резервы, которые есть на предприятии.

Главный химик АО «Саянскхимпласт» Александр Селезнёв подтверждает:

– Все последние годы выбирались именно технологии, которые имеют высокие экологические показатели. Они направлены на снижение выбросов, повышение селективности процессов, то есть практически не дают побочных продуктов. Наш поливинилхлорид существенно отличается от аналогов по всем технико-экономическим показателям, в том числе и санитарным. Мы этого добились применением современнейших технологий органического синтеза и синтеза полимеров. Подчеркну при этом: часть технологий у нас оригинальные, разработанные на нашем предприятии.

Достижения компании в области экологии отмечены наградами Российского союза промышленников и предпринимателей в номинации «За экологически ответственный бизнес» и специальной международной номинации «Золотая ветвь планеты» за вклад в сохранение сбалансированной экосистемы.

Мембранный электролиз – прорыв в будущее

Ртутный электролиз, введённый в эксплуатацию в 1979 году, был предметом постоянной критики экологов. К началу нового столетия он, по сути, отжил свое – от этой технологии избавлялись на предприятиях во всем мире. В компании отчётливо понимали, что издержки на ртутном производстве растут. И с ростом цен на энергетику, сырье и материалы рентабельность производства может либо стать нулевой, либо вообще уйти в минус. Единственный способ исправить ситуацию – внедрять современные, более экономичные методы. В итоге руководство предприятия приняло решение внедрять мембранный электролиз хлора и каустика.

Уже значительно позже генеральный директор Виктор Круглов признался, что о мембранном электролизе на предприятии тогда толком никто не знал. Мембрана, как её называют в обиходе, в 2000-е годы была для России проектом новым. Поэтому, конечно, определённый элемент авантюризма в принятии подобного решения был, но жёсткая дисциплина и ответственность людей свели риски к минимуму. В итоге стратегическая задача по модернизации производства была выполнена за шесть лет.

Проект включал в себя 16 объектов. Во всех этих подразделениях была проведена тотальная модернизация, установлено новейшее оборудование, а некоторые объекты были построены с нуля. Уникальность процесса, который происходил на Саянскхимпласте 15 лет назад, состояла ещё и в том, что импортное оборудование и зарубежные технологии необходимо было привязать и адаптировать к производственным процессам, а реализация проекта проходила в условиях действующего производства.

Заместитель директора по производству Андрей Середкин подчёркивает:

– Наше предприятие первым в России реализовало проект конверсии ртутного электролиза хлора и каустика на мембранный. И этот шаг повернул предприятие после тяжёлых 90-х к развитию, к полноценному техническому перевооружению, которое продолжается и по сегодняшний день.

Внедрение мембранного электролиза на АО «Саянскхимпласт» принципиально решило проблему ртутного загрязнения околоцеховых территорий, снизило потребление водных ресурсов и потребление пара и электроэнергии. Любое снижение потребления энергоресурсов имеет экологический эффект, в том числе и по выбросам «парниковых» газов (углекислого газа) в атмосферу за счет уменьшения количества сжигаемого ископаемого топлива. Также мембранный электролиз позволяет получать значительно более чистые продукты, следовательно не нужно содержать аппараты дополнительной очистки.

Вдобавок конверсия ртутного электролиза на мембранный стала отправной точкой для внедрения ряда новейших технологий. Так, ещё до запуска мембранного электролиза был введён в эксплуатацию первый объект конверсии – котельная по производству пара. Саянскхимпласт запустил котельную, работающую на водороде, который выделяется в процессе электролиза. До этого момента возможность получения промышленных объёмов тепла при сжигании водорода в российских условиях существовала только в теории. Такой безотходный способ не даёт выбросов в атмосферу парниковых газов, и на сегодняшний день котельная вырабатывает около 16% энергии, потребляемой заводом, до сих пор являясь единственной в России.

Поскольку мембрана – это очень тонкий механизм и для него требуется чистейший рассол, была разработана и внедрена новая схема рассолоочистки. Причём если обычная столовая соль содержит около 2% примесей, а соль «Экстра» – 1%, то для химического производства доля примесей составляет не более 0,1%.

И такой рассолопромысел, модернизированный летом 2005 года, тоже уникален – своим оборудованием, обеспечивающим бессточную технологию с замкнутым циклом использованных вод. На первом этапе вода через шахту закачивается в соляной пласт, обогащается солью, затем проходит сложную процедуру очистки. Отработанный рассол вновь возвращается в шахту. Сложность заключается в том, что соль залегает на глубине до 1700 метров, но зато её запасы поистине огромны.

Внедрение новой технологии снизило потребление речной воды на 40% на тонну произведённой продукции и позволило исключить из технологической схемы высокоэнергоёмкую стадию выпаривания рассола до кристаллической соли. Надо учитывать, что для испарения огромного количества воды требовались очень внушительные ёмкости и целая прорва энергии – кстати, именно для этого производства в своё время и была построена Ново-Зиминская ТЭЦ.

Кроме того, при строительстве мембранного электролиза была создана установка выпаривания разбавленной серной кислоты. Саянскхимпласт потребляет серную кислоту в качестве сушильного агента для хлора. При старом методе образовывалась разбавленная кислота, не имевшая дальнейшего применения. Немецкая установка фирмы QVF донасыщает кислоту до 96% и возвращает в производство, и эта установка – единственная в нашей стране.

– В ней происходит процесс кипения при температуре 185 градусов и в абсолютном вакууме, а изготовлена она из боросиликатного стекла и тантала – материала, который применяется в космосе, – показывает на установку главный технолог производства хлора и каустика Владимир Месяц. – Лучше этой установки в мире пока не придумано!

Серная кислота – известный продукт для химиков (раньше её называли даже кровью химической промышленности), но для производства этой кислоты используются так называемые трудные технологии. Поэтому любое снижение её потребления сказывается на улучшении состояния окружающей среды.

В этом отношении полезным было ещё одно нововведение в технологиях АО «Саянскхимпласт», которое было внедрено совсем недавно, в 2020 году. На предприятии модернизировали установку фильтрации и осушки хлора с применением новейших систем фильтрации. Это ещё раз привело к снижению потребления серной кислоты на осушку хлора, теперь уже в два раза от первоначального проектного значения!

А проблема «парниковых» газов побудила саянцев применить дымовые газы в качестве источника сырья для производства кальцинированной соды (карбоната натрия). Уже на стадии проектирования новой установки крекинга дихлорэтана, на которой производится промежуточный продукт – винилхлорид-мономер, был предусмотрен компрессор дымового газа для установки хемосорбции углекислого газа и получения кальцинированной соды. А в 2018 году установка была построена и производит сегодня около 19-20 тонн в сутки соды, которая полностью потребляется для очистки сырого рассола на электролиз. Таким образом, найден экономически эффективный способ извлечения диоксида углерода из дымового газа печи крекинга. При этом частично снижается углеродный след работы реактора.

Знаменитая буровая установка Идель

С парниковым эффектом в Саянске борется и новая установка крекинга дихлорэтана, построенная по лицензии немецкой компании Vinnolit. Она запущена в эксплуатацию в феврале 2012 года, имеет увеличенную единичную мощность, а именно 200 000 тонн винилхлорида в год. Таких установок в мире немного, а в России и вовсе нет. Новый крекинг построен на принципах энергохимических технологий – тепло реакционных газов используется для подогрева сырья. Установка уникальна – да, опять приходится использовать это определение! – и с точки зрения экологии: в старых печах температуру, необходимую для технологического процесса, создаёт жидкое топливо, в новой горит газ, в результате чего выбросы углекислого газа в атмосферу на 30% ниже.

Игорь Осипенко, директор по инвестиционной деятельности, объясняет:

– Всё наше направление по модернизации и реконструкции действующих производств настроено на то, чтобы укрепить лидирующие позиции и продвинуть своё положение в отрасли и на рынке. Мы исходим из убеждённости в том, что предприятие будет жить, если будет развиваться. Если остановишься, то отстанешь. Это является ключевым принципом нашего руководства при принятии решений. И мы ищем такие проекты и технические решения, которые могли бы производить возврат инвестиций в как можно более короткий период.

Как на любых предприятиях мира, предполагающих устойчивое развитие, модернизация на АО «Саянскхимпласт» осуществляется постоянно путём внедрения наилучших доступных технологий, которые распространены в странах Европейского союза. Саянские химики поддерживают тесные связи со многими лицензиарами и инжиниринговыми компаниями мирового класса. Это уже многолетняя и, надо заметить, взаимовыгодная практика.

– Даже когда в США, Англии, Германии проходят конференции по новым разработкам, на них мы смело заявляем, что уже реализовали это в Саянске. И многие с недоверием уточняют, так ли это, – улыбается директор по производству Рифгат Мубараков. – А как иначе, если хочешь быть лучшим?

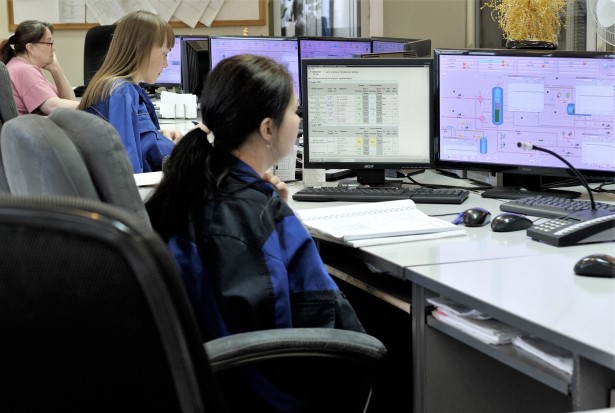

Сплочённая команда профессионалов и передовая производственная структура позволяют предприятию осваивать современные технологии и успешно проводить реконструкцию в условиях действующего производства.

Что будет завтра?

Разумеется, никто не сможет сегодня дать точный ответ, что именно ждёт человека или какую-то общественную, производственную структуру в далёком завтра. Даже обозримое завтра применительно к кому-то или чему-то – это зачастую предмет догадок и версий. Но в случае с АО «Саянскхимпласт» и Саянска, который живёт во многом благодаря деятельности своего градообразующего предприятия, приходится признать, что перспективы носят вполне ясные очертания.

Около сорока лет предприятие вносит большой вклад в экономику Иркутской области и входит в число системообразующих предприятий страны. И вряд ли что-то может помешать этому в ближайшие годы. Всё, что производит саянский завод, имеет серьёзную, если не максимальную, степень востребованности. Это касается поливинилхлорида, который является одним из самых распространенных полимеров: из ПВХ производят огромное количество изделий, от оконного профиля и стеновых панелей до искусственной кожи и игрушек. А саянский ПВХ при этом всегда ценился очень, предельно высоко. И впервые это было отмечено еще в 1987 году, когда продукция предприятия была удостоена «Знака качества СССР».

Однако наиболее весомым конкурентным преимуществом завода, по мнению независимых экспертов, является даже не его продукция, а собственно коллектив АО «Саянскхимпласт». Его любовь к своему предприятию, уважение к традициям, трудолюбие, ответственность и творческий энтузиазм – вот слагаемые успехов в прошлые годы, а значит, залог успехов будущих!

– Я считаю, – уверен генеральный директор АО «Саянскхимпласт» Николай Мельник, – что предприятия, которые пережили 90-е, выдержали кризисы и 2008, и 2014 годов, способны на невероятный прогресс. В них заложен мощнейший потенциал развития. Саянскхимпласт – одно из таких предприятий. Да и куда мы, вся мировая экономика – без химии, без химической промышленности? За ней и настоящее, и будущее!

Рекордные 7 миллионов

Антон Закорецкий

- Это фантастика! Часто езжу по стране, но ни разу нигде не встречал ничего похожего на ваш журнал. Иркутяне, вы жжете! Классное издание! Респект! Так весело и умно сегодня не пишет, кажется, вообще никто!

Борис Линчук, командировочный, г.Кемерово

Обсуждения

-

Повёрнутость на левом…

Понравилось. автор молодец! И очевидно, что мы сейчас играемся не друг с другом, а мощной армией ... -

Время думать о государственной идеологии России

Давно пора. Абсолютно согласен с автором. Мы не являемся мононациональны м государством, соответственно ... -

Ох, уж это 31-е!

Между прочим позавчера был вообще день блудниц. И тоже международный! Почему же вы его не упоминули? -

Ну, начинается, что ли?

Ну наконец-то! А то я уже начал сомневаться, что коммунисты вообще существуют)) Зюганов ещё чего ... -

Ну, начинается, что ли?

Согласен полностью с позицией коммунистов.